Дефектоскопия трубопроводов – ультразвуковой способ контроля труб, сварных швов и соединений

Ультразвуковой контроль сварных соединений, который часто называют дефектоскопией — это неразрушающий метод проверки, в процессе которого выявляются все присутствующие в стыке внутренние дефекты механического характера, а также химические отклонения от действующих стандартов.

Данной технологией диагностируются сварные соединения разных типов. Действенной методика является для обнаружения шлаковых вкраплений в металле, выявления воздушных пустот, присутствия неметаллических элементов и химически неоднородного состава.

Технология проведения ультразвукового контроля

Технология акустического контроля сварки зависит от типа сварного соединения и от требований, предъявляемых к качеству изделия. Технологию проведения акустического контроля можно условно разделить на несколько основных этапов:

1. Контроль сварного соединения внешним осмотром 2. Выбор метода контроля и типа преобразователя 3. Определение границ перемещения преобразователя 4. Подготовка поверхности сварного соединения для контроля 5. Размещение, включение, проверку работоспособности приборов и оборудования для контроля, их настройка 6. Прозвучивание металла сварного шва и зоны термического влияния 7. Оформление данных, полученных при контроле 8. Определение качества сварки, исходя из результатов контроля 9. Оценка качества сварки на соответствие требованиям, предъявляемым к металлоконструкции.

Сущность УЗК технологии

Контроль сварных соединений УЗК основан на излучении ультразвуковых волн акустического типа, которые при прохождении однородной среды не изменяют прямолинейной траектории.

Принцип технологии построен на способности высокочастотных колебаний (выше 20 кГц) проникать в металл, не нарушая его структуры, и отражаться от поверхности пустот, царапин, неровностей или инородных включений. Созданная искусственно волна проникает внутрь проверяемого сварочного стыка и если в нем имеет место дефект, то она отклоняется от своего естественного направления при его обнаружении.

Читайте также: Что такое понижающий трансформатор и принцип его работы. Трансформатор повышающий напряжение

Все отклонения отражаются на экранах специальных приборов. Сигнал на монитор передается с помощью усилителя. Он способствует построению схемы, по которой оператор может увидеть все дефекты и особенности стыковых соединений. Размер дефектного образования устанавливается по амплитуде отраженного импульса, расстояние до него определяется по времени распространения акустической волны.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Свойства и получение ультразвуковых колебаний

Практически все приборы, которыми осуществляется ультразвуковая дефектоскопия сварных швов устроены по аналогичному принципу. Состоящая из титана бария или кварца пластина является основным рабочим элементом устройства. В призматической головке, которая отвечает за поиск дефектов, расположен пьезодатчик прибора.

Головка (щуп) размещается вдоль соединений и медленно перемещается посредством возвратно-поступательных движений. К пластине подается высокочастотный ток в пределах 0,8-2,5 Мгц и в результате она перпендикулярно своей длине начинает излучение волн.

Исходящие волны воспринимаются другой принимающей пластиной, где они преобразуются в электрический переменный ток, который мгновенно отклоняет волну на мониторе осциллографа.

Датчик отправляет разные по длительности переменные импульсы колебаний, разделяя их на паузы с большей продолжительностью от 1 до 5 мкс. Такой процесс позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов, их тип и глубину залегания.

Виды ультразвуковой дефектоскопии

Ультразвуковой метод контроля сварных соединений регламентирован ГОСТом 23829-79 и проводится несколькими способами:

- теневой. Проверка проводится с применением двух устройств, которые устанавливаются на противоположных сторонах исследуемого участка по перпендикулярной плоскости. Первое излучает волны, второй их принимает. Если при приеме отражений возникает глухая зона, то это указывает на наличие дефекта в этом месте;

- эхо-импульсный. В этом способе применяется один ультразвуковой дефектоскоп для контроля сварных соединений, параметры которого обуславливают направление и прием излучающих импульсов. Отражение происходит посредством его отсвечивания от поврежденных участков. Если волны проходят прямо и без препятствий, то такой участок сварочного стыка считается качественным. Когда имеет место отражение и волна возвращается к прибору, то этот участок обозначается бракованным;

В большинстве случаев ультразвуковой контроль качества сварных соединений проводится эхо-импульсным и теневым методами основанных на отражении акустической волны от дефекта.

Техника безопасности при ультразвуковом контроле

К работе с ультразвуковыми дефектоскопами допускают лиц, прошедших инструктаж по правилам техники безопасности и имеющих соответствующее удостоверение. Перед проведением контроля на большой высоте, в труднодоступных местах или внутри металлоконструкций оператор проходит дополнительный инструктаж, а его работу контролирует служба техники безопасности.

Ультразвуковой дефектоскоп при работе заземляют медным проводом сечением не менее 2,5 мм2. Работать с незаземленным дефектоскопом категорически запрещается. При отсутствии на рабочем месте розетки подключать и отключать дефектоскоп может только дежурный электрик.

Запрещается проводить контроль вблизи сварочных работ при отсутствии защиты от лучей электрической дуги.

Л.П. Шебеко, А.П. Яковлев. «Контроль качества сварных соединений»

Порядок проведения УЗК

Существует определенный стандарт, согласно которого должен проводится ультразвуковой контроль сварных соединений трубопроводов или других металлоконструкций. Порядок выполнения контрольных операций следующий:

- тщательное очищение стыковых соединений от ржавчины, лакокрасочных покрытий не менее чем на 50-70 мм с обеих сторон шва;

Часто колебания отражения волн воспринимают за дефекты, поэтому этот момент необходимо тщательно проверить. Если действительно имеет место повреждение, то оно фиксируется с обозначением места локализации.

Проверка сварных швов ультразвуком должна осуществляться согласно установленных ГОСТом требований. Если с точностью определить характер дефекта с помощью УКЗ не получается, то в таких случаях проводят более детальные проверки с применением гамма-дефектоскопии или рентгенодефектоскопии.

Дефектоскопия трубопроводов

В технологических сферах все регламентируется нормативной документацией (ГОСТ, СП, ТУ и так далее), ультразвуковой контроль сварных соединений трубопроводов не исключение. Все обнаруживаемые при помощи данного метода дефекты оцениваются по таким параметрам как: количество дефектов на определенном отрезке сварного шва, какое расстояние между изъянами, каковы размеры изъянов, какая эквивалентная площадь у дефекта и так далее. В случае соответствия обнаруженных дефектов нормативам деталь считается качественной и принимается.

Метод УЗК позволяет выявлять невидимые глазу дефекты.

С помощью ультразвуковой дефектоскопии сварных соединений проводят контроль швов любой формы и назначения: швы кольцевой формы, продольной, плоской, сварные тавровые соединения, различного вида стыки конструкций и тд.

Основные дефекты трубопроводов, выявляемые с помощью ультразвуковых колебаний:

- Окислы;

- Коррозирующие участки;

- Неоднородную структуру места сварки;

- Трещины и неровности швов;

- Пористость и расслоение наплавляемого материала;

- Непровары и др.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

Читайте также: Правила теплоизоляции для труб отопления — как выбрать материал, рассчитать толщину и смонтировать

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность. Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость. Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее. Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности. Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках. Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва. Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения.

Для более эффективного контроля качества сварных швов мы рекомендуем использовать мощную лампу и лупу, также нелишним будет рулетка или линейка, штангенциркуль. С помощью таких простых приспособлений вы сможете замерить размеры дефектов и понять, что с ними делать в дальнейшем.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»). Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз. По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями. Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином. Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие. Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения.

Проверка сварочных швов на герметичность выполняется с помощью газов (кислорода или азота), различных жидкостей (например, воды). Метод во многом схож с капиллярным, но здесь газ или жидкость дополнительно подаются под большим давлением, под которым они как раз и распределяются в дефектные полости и выходят наружу. У этого метода есть своя классификация. Бывает пневматический и гидравлический контроль, также швы можно проверить вакуумно или с помощью обдува воздухом, это подкатегории пневматического контроля. Но обо всем поговорим подробнее.

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором. Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором. В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт. Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов. Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла. Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми. Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта. Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке. В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями. Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении. При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод. По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование. Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена. Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика. Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации. Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать. В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Обзор методов дефектоскопии при обследовании трубопроводов

Петинов, С. В. Обзор методов дефектоскопии при обследовании трубопроводов / С. В. Петинов, В. Г. Сидоренко. — Текст : непосредственный // Молодой ученый. — 2016. — № 2 (106). — С. 194-199. — URL: https://moluch.ru/archive/106/25262/ (дата обращения: 17.11.2022).

В статье рассмотрены современные методы неразрушающего контроля при обследовании участков трубопроводов и соединительных деталей, находящихся в эксплуатации. Описаны области применения приборов, которые используются для контроля, их принципы работы. Анализируются их достоинства и ограничения области применения. Определены оптимальные методы выявления дефектов, намечены критерии улучшения работы приборов.

Ключевые слова: контроль труб, дефектоскопы, обследование труб, неразрушающий контроль, наружные сканеры.

В условиях эксплуатации на протяжении длительного времени трубопроводы подвергаются различным внешним и внутренним воздействиям, в результате чего происходит деградация материала, коррозионные повреждения, возникают и развиваются трещины усталости на поверхностях труб и другие виды дефектов. Несмотря на то, что проектирование трубопроводов по современным кодам и технология изготовления и монтажа должны обеспечить реализацию назначенного ресурса, исключить возможность возникновения таких дефектов не удается. Чтобы избежать серьезных последствий подрастания дефектов, проводят различные обследования, применяя методы неразрушающего контроля. Неразрушающий контроль — контроль надежности основных рабочих свойств и параметров объекта, не требующий выведения объекта из эксплуатации, либо его демонтажа [1].

Современные методы и средства неразрушающего контроля [17], используемые для диагностики трубопроводов, получили широкое развитие и распространение. Наибольшее применение получили такие методы, как магнитные (магнитной анизотропии, магнитной памяти металла, магнитной проницаемости), акустические (импульсные ультразвуковые, волн Лэмба, фазовые, акустической эмиссии), электрические и оптические (визуальные — эндоскопические, лазерные, голографические). Такие методы применяются для выявления различных дефектов: нарушения герметичности, контроля напряженного состояния, контроля качества и состояния сварных соединений, контроля протечек и других параметров, ответственных за эксплуатационную надежность трубопроводов. При этом программы, методы и средства контроля трубопроводов различного назначения (теплопроводов, газопроводов, нефтепроводов, продуктопроводов, водопроводов) незначительно отличается друг от друга [5].

Актуальность данной темы объясняется тем, что в наше время имеется значительное число трубопроводов в эксплуатации и процессе производства; повреждения и разрушение компонентов которых может приводить к серьезным экономическим потерям и пагубным воздействиям на природу [19]. Существенно, что трубопроводы включают много соединительных деталей, как металлических, так и неметаллических, имеющих сложные геометрические формы (узлы), доступ к некоторым частям которых может быть ограничен. В таких случаях методы и технические средства неразрушающего контроля являются оптимальным и максимально удобным решением для проведения обследования определенных районов трубопроводов, без выведения объекта из эксплуатации, а также обследования труднодоступных участков для выявления дефектов.

Дефектоскопия как средство выявления признаков деградации материала трубопроводов и предупреждения аварийных ситуаций [18] естественно находится в поле внимания инженерного и научного сообщества. Постоянно развиваются методы определения размеров, ориентации дефектов, совершенствуется оборудование, проводятся исследования и испытания на выявление характеристик моделей дефектоскопов, а также проводится анализа для последующего улучшения работы средств дефектоскопии.

Вопросам дефектоскопии материалов и конструкций уделяется все большее внимание как у нас в стране, так и за рубежом, о чем свидетельствует непрерывный рост числа учебных центров, задачей которых является подготовка и квалификация специалистов для работы в области разработки методов дефектоскопии и их применения [5].

В связи с актуальностью темы неразрушающего контроля растет число публикаций, в которых исследуются взаимодействия дефектоскопов с трубопроводами. Результат диагностики подобных исследований трубопроводов показал, что нормативная база и приборная часть требуют дальнейшего совершенствования с учетом особенностей системы трубопроводов [2, 3].

Необходимость поддержания трубопроводов в хорошем состоянии заставляет искать новые эффективные методы контроля труб с целью выявления дефектов и трещин, а также коррозии на их поверхности. Появление современных автоматизированных роботов в разных сферах промышленности привело к разработке робота в области дефектоскопии, который позволит уменьшить время диагностирования различных типов трубопроводов, а также сократить затраты на контроль состояния трубопроводов [4].

История самого старого метода контроля показывает наглядный переход от сложного процесса реализации контроля, зависящего от человеческого фактора, к автоматизированным и экологически чистым методам в настоящее время [6].

В настоящее время обследования методами неразрушающего контроля следует производить в соответствии с [13–15], что позволит существенно повысить показатель надежности при эксплуатации [9].

Зарубежные источники, в частности [20–22], рассматривают возможности применения методов неразрушающего контроля для повышения уровня точности результатов.

Особенности критериев по выбору дефектоскопа

Принципы работы дефектоскопов различны, но при этом существует ряд параметров, по которым можно объективно дать оценку оборудованию по проведению диагностики методом неразрушающего контроля [10].

При выборе дефектоскопа следует учитывать:

- Разрешение дефектоскопа. Точность определения размеров(расположения) дефекта.

- Скорость диагностики. Как правило, чем быстрее идёт диагностика, тем ниже точность определения дефекта.

- Способ крепления прибора.

- Уровень защиты прибора от внешних воздействий. К внешним воздействиям можно отнести влагу, давление, осадки и др.

- Температурный режим. Проводя сканирование при критических температурах, прибор может показывать не точные измерения или выйти из строя.

Сканеры дефектоскопы [23] используют для обследования трубопроводов. Дефектоскоп- прибор для нахождения дефектов в объектах из различных металлических и неметаллических материалов методом неразрушающего контроля. К дефектам относятся появление коррозии, развитие трещин, нарушение целостности структуры и др.

В данном обзоре рассмотрим следующие дефектоскопы:

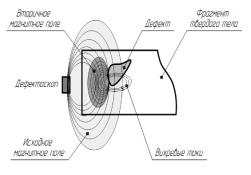

В основе метода вихретоковой дефектоскопии лежит измерение вихревых токов, возникающих возле подповерхностных дефектов в магнитном поле. При возникновении таких токов на исследуемом участке фиксируются показания электромагнитного поля вихревых токов, образующихся при нахождении дефекта. В результате обработки параметров, имеющих отклонения, можно получить информацию о внутренних дефектах (рисунок 1) [8].

Рис. 1. Принцип работы вихретокового дефектоскопа

Метод позволяет быстро провести диагностику

Результаты контроля с минимальной погрешностью

Сравнительно невысокая стоимость

Недостатки:

Глубина исследования до 2мм

Контроль может осуществляться на определённых материалах объекта

Надежность оборудования среднее

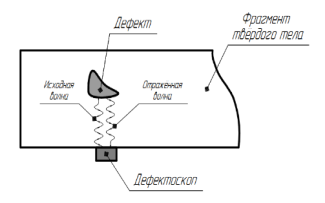

В ультразвуковых дефектоскопах используются эхо-метод и теневой методы контроля. Эхо-метод основан на подаче импульсов и измерении эхо-сигналов (рисунок 2). Принцип действия заключается в отправке ультразвукового сигнала в виде импульса от дефектоскопа к объекту исследования, при этом фиксируется интервал времени прихода эхосигналов, отраженных от дефектов. Метод позволяет обнаруживать поверхностные и глубинные дефекты с различной ориентировкой [7].

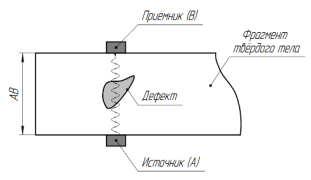

Рис. 2. Обнаружение скрытого дефекта с помощью ультразвукового дефектоскопа (эхо-метод)

Рис. 3. Обнаружение скрытого дефекта с помощью ультразвукового дефектоскопа

При теневом методе используют отражатели, установленные напротив друг друга (источник (А) и приемник (В)). Если известно расстояние от А до В и измерено время прохождения волн от А к В, то в результате расчетов можно получить распределение скорости распространения волны на определенном участке объекта исследования(рисунок 3). Таким образом можно обследовать участки на наличие дефектов [12].

Контроль может осуществляться практически из любых материалов

Широкая распространённость метода

Недостатки:

Высокие требования к состоянию поверхности исследуемого тела (тип, габариты, форма)

Стоимость сравнительно высокая

Время контроля от среднего до длительного

Надежность оборудования среднее

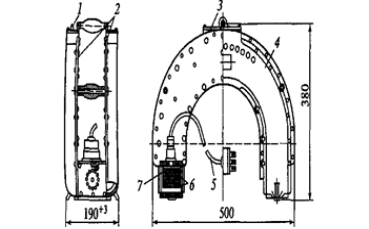

Метод основан на выявлении рассеяния магнитного поля над дефектами (рисунок 4). Этот метод является самым наглядным, т. к. принцип обследования заключается в нанесении магнитного порошка на исследуемый участок, в результате чего при действии магнитного поля частицы намагничиваются и соединяются. Визуально можно наблюдать скопления порошка в зонах трещин. Данный метод позволяет контролировать различные по форме детали, сварные швы, внутренние поверхности отверстий [11].

Рис. 4. Магнитно-порошковый дефектоскоп: 1 – выключатель, 2 – сердечник, 3 – клеммовый щиток, 4 – корпус, 5 – трехжильный кабель, 6, 7 – намагничивающая и дополнительная катушки

Эффективное и быстрое нахождение поверхностных дефектов

Визуально наглядные результаты

Высокая надежность оборудования

Недостатки:

Трудности, возникающие при размагничивании больших деталей

Недоступность контроля в стыках или узлах, не прибегая к разборке

Невозможность контроля деталей из пластмассы, цветных металлов и некоторых видов сталей.

Метод капиллярной дефектоскопии [24] позволяет обнаруживать невооружённым глазом тонкие поверхностные трещины и несплошности материала. Полости поверхностных трещин заполняют специальными индикаторными веществами (пенетрантами), проникающими в них под действием сил капиллярности. На очищенную от избытка пенетранта поверхность наносят тонкий порошок белого проявителя (окись магния, тальк и т. п.), обладающего сорбционными свойствами, за счёт чего частицы пенетранта извлекаются из полости трещины на поверхность, обрисовывают контуры трещины и ярко светятся в ультрафиолетовых лучах.

Достоинства:

Высокая надежность оборудования

Время контроля среднее

Недостатки:

Нахождение исключительно дефектов, выходящих на поверхность

Резюмируя достоинства, недостатки и принципы действия различных методов [16], можно сделать следующие выводы:

Эффективность выявления коррозионных повреждений (наружных и внутренних) с помощью ультразвуковых дефектоскопов может быть повышена в результате дополнительной обработки результатов дефектоскопии.

Для обследования трубопроводов оптимальными по своим характеристикам и широкому распространению являются ультразвуковые и вихретоковые дефектоскопы.

С внедрением новых моделей дефектоскопов производительность увеличивается, но требуются квалифицированные и подготовленные специалисты для работы с более современной техникой.

Требования в нормативных документов к капиллярному контролю принципиальных различий не имеет, важна чувствительность.

Особое внимание стоит уделять материалу исследуемой поверхности, т. к. от этого зависит точность диагностики и минимальная погрешность.

Адаптация средств вихретокового контроля к электромагнитным свойствам поверхности может значительно увеличить достоверность контроля и уменьшить присутствие человеческого фактора.

В результате проведенного обзора видно, что необходимо проводить дальнейшие исследования для усовершенствования оборудования. Также новые разработки могут существенно повысить надежность диагностики и выявлять проблему контроля состояния труб в отрасли международного уровня.

Своевременное и достоверное определение размеров и конфигурации дефектов исключительно важно для оценок остаточного ресурса компонентов трубопроводов, для планирования и выбора технологии восстановления поврежденных участков, для назначения сроков проведения инспекций.

- Афанасьев В. Б., Чернова Н. В. Современные методы неразрушающего контроля // Успехи современного естествознания. — 2011. — № 7 — С. 73–74

- Шмаков В. А., Смирнов Ю. Н., Гиззатуллин Р. Р. Планирование ремонта магистральных трубопроводов по результатам внутритрубной диагностики // Роль науки в развитии топливно-энергетического комплекса. Матер. научн.-практ. конф. 24 октября 2007 г. − Уфа, 2007. — С. 90–92.

- Зубаилов Г. И., Гумеров К. М., Гиззатуллин Р. Р. Ударная вязкость металла и прочность трубопровода // Проблемы и методы обеспечения надежности и безопасности систем транспорта. Матер. научн.-практ. конф. 22 мая 2007 г. — Уфа, 2007. — С. 169–171.

- Поезжаева Е. В. Разработка робота для контроля трубопроводов / Е. В. Поезжаева, А. Г. Федотов, П. В. Заглядов // Молодой ученый. — 2015. — № 16. — С. 218–222.

- Потапов, И. А. Акустические методы и средства неразрушающего контроля и дистанционной диагностики трубопроводов [Текст]: автореф. дис. канд. техн. наук 05.02.11/ Потапов Иван Анатольевич. — Санкт-Петербург, 2007. — С. 26–30.

- Сайфутдинов С. М. Капиллярный контроль: история и современное состояние. М., 2008.

- Жумаев К. К. Выявление внутренних и наружных дефектов трубопроводов ультразвуковыми дефектоскопами [Текст] / К. К. Жумаев, Н. О. Каландаров // Молодой ученый. — 2014. — № 16. — С. 67–68.

- Зацепин Н. Н. Исследование магнитного поля вихревых токов над поверхностными дефектами. Дефектоскопия, 1969, № 4, с. 104–112.

- Р Газпром 2–2.3–620–2011. Методика расчета показателей надежности при эксплуатации объектов линейной части. М., 2011.

- Чистяков В. В., Молотков С. Л. Сравнительный анализ технических возможностей ультразвуковых дефектоскопов общего назначения. В мире неразрушающего контроля. 2002 № 2 с. 40–44.

- Григорьев П. А., Фридман JI.A., Халилеев П. А. Намагничивающая система дефектоскопа для контроля труб подземных магистральных трубопроводов.- Дефектоскопия. 1976, № 4, с.7–17.

- Гурвич А. К., Ермолов И. Н. Ультразвуковой контроль сварных швов.-Киев: Техшка,-1972.

- СНиП III-18–75. Металлические конструкции. М., 1976.

- ГОСТ 23118- 99. Конструкции стальные строительные. Общие технические условия. М., 2001.

- Пособие по методам контроля качества сварных соединений металлических конструкций и трубопроводов, выполняемых в строительстве (к СНиП III-18–75)/ ЦНИИПроектстальконструкция им. Мельникова. –М.: Стройиздат, 1988.

- ГОСТ 18353–79. Контроль неразрушающий. Классификация видов и методов. М., 2004.

- Клюев В. В. Неразрушающий контроль и диагностика. Справочник. -2003.- С. 10–15.

- Щербинский В. Г. Методы дефектоскопии сварных соединений. -1987.- С. 57–64

- Дмитриева В.Д, Мишукова Б. Г. Эксплуатация систем водоснабжения, канализации и газоснабжения. -1988. — С. 124

- Kline R. A., Hsiao C. P., Fidaali M. A. Nondestructive evolution of adhesively bonded joints//Trans.ASME: J.Eng. Mater and Technol. 1986. — 108. — N 3. s. 214–217.

- Pollock A. A. Nondestructive Testing. 1969, — 9. — s. 178.

- Defect Detection in Stainless Stel Uranus 45 FiG-Welded Joints // Materials Evaluation. 1987, -45, N 3, s. 348–352.

- Васильев Н. Н., Исаакян Н. О., Смолянский В. А. Дефектоскоп // Технический Железнодорожный словарь. М., Государственное транспортное железнодорожное издательство.1951.

- Филинов М. В. Капиллярный контроль. –М.: Машиностроение. -2004. С. 736.

Основные термины (генерируются автоматически): неразрушающий контроль, дефект, дефектоскоп, ультразвуковой дефектоскоп, Время контроля, выбор дефектоскопа, Высокая надежность оборудования, минимальная погрешность, Надежность оборудования, обследование трубопроводов.

Источник https://msmetall.ru/instrument/ultrazvukovaya-defektoskopiya-svarnyh-soedinenij.html

Источник https://moluch.ru/archive/106/25262/

Источник